Việc phát triển bền vững nó không chỉ là một trong những mục tiêu của nước ta mà nó còn là mục tiêu để phát triển của nhiều nước trên thế giới. Trong đó ngành công nghiệp nói chung và ngành công nghiệp xi măng nói riêng đang đứng trước khá nhiều thách thức giữa việc phát triển và bảo vệ mội trường. Chính vì thế việc xử lý khí thải, đặc biệt nhất ở đây là xử lý bụi xi măng từ những nhà máy sản xuất xi măng khắp trên toàn quốc là một trong những vấn đề cần thiết và đang cần phải lưu tâm đến song song với sự phát triển để có thể phục vụ cho ngành xây dựng góp thêm phần giúp cho đất nước ngày một giàu đẹp hơn.

Sơ lược về xi măng:

Xi măng việt nam là thành phần chủ yếu trong bê tông, thứ tạo nên nền tảng và cấu trúc của những ngôi nhà mà trong đó chúng ta đang sống và làm việc, và những con đường và cây cầu cho chúng ta đi lại. Bê tông là chất được tiêu thụ nhiều thứ hai trên trái đất sau nước. Trung bình mỗi năm, ba tấn bê tông được tiêu thụ tính trên một người trên trái đất.

Bê tông được sử dụng trên toàn cầu để xây dựng nhà cửa, cầu cống, đường xá, đường băng, vỉa hè, đê đập. Xi măng không thể thiếu cho hoạt động xây dựng nên nó gắn kết chặt chẽ với nền kinh tế toàn cầu. Sản xuất xi măng việt nam đang tăng trưởng 2,5 phần trăm mỗi năm, và sản lượng dự kiến tăng từ 2,55 tỷ tấn vào năm 2006 lên 3,7-4,4 tỷ tấn vào năm 2050.

Tuy các thuật ngữ “xi măng” và “bê tông” thường được sử dụng thay thế cho nhau, bê tông trên thực tế là thành phẩm làm từ xi măng. Thành phần chính của xi măng là đá vôi. Để sản xuất xi măng việt nam , đá vôi và các vật liệu giống đất sét khác được nung nóng trong lò nung ở nhiệt độ 1400°C và sau đó được nghiền bột để tạo ra một chất rắn, sần gọi là clinke; clinke sau đó được kết hợp với thạch cao để tạo thành xi măng.

Sản xuất xi măng sử dụng rất nhiều năng lượng và tạo ra nhiều khí thải do đòi hỏi nhiệt độ cực cao. Để sản xuất một tấn xi măng cần 4,7 triệu BTU năng lượng, tương đương khoảng 200 cân than đá và tạo ra gần một tấn CO2. Với lượng khí thải cao và tần quan trọng đối với xã hội, xi măng là một lĩnh vực dễ nhìn thấy để giảm khí thải nhà kính.

Khí Thải Từ Xi Măng

Sản xuất xi măng việt nam tạo ra các khí thải nhà kính trực tiếp lẫn gián tiếp: việc nung nóng đá vôi tạo ra CO2 trực tiếp, trong khi đó việc đốt nhiên liệu hóa thạch để làm nóng lò nung gián tiếp dẫn đến khí thải CO2.

Khí thải trực tiếp của xi măng việt nam phát sinh thông qua một quá trình hóa học gọi là canxi hóa. Canxi hóa xảy ra khi đá vôi, được tạo thành từ canxi carbonat, được nung nóng, phân hủy thành canxi oxit và CO2. Quá trình này chiếm khoảng một nửa toàn bộ khí thải từ hoạt động sản xuất xi măng.

Khí thải gián tiếp tạo ra từ việc đốt cháy các nhiên liệu hóa thạch để làm nóng lò nung. Các lò nung thường được đốt nóng bằng than đá, khí tự nhiên, hoặc dầu mỏ, và sự cháy của các nhiên liệu này tạo ra thêm nhiều khí thải CO2, cũng như trong việc sản xuất điện. Việc này đại diện cho khoảng 40 phần trăm khí thải từ xi măng. Cuối cùng, điện được sử dụng để cung cấp năng lượng cho máy móc khác của nhà máy, và việc vận chuyển cuối cùng, tạo thành một nguồn khí thải gián tiếp khác và chiếm khoảng 5 đến 10 phần trăm khí thải của ngành.

Các Cơ Hội Để Giảm Thiểu

Lượng khí thải từ việc đốt cháy các nhiên liệu hóa thạch để làm nóng lò nung có thể giảm được bằng cách chuyển sang dùng các nhiên liệu thay thế, trong đó có khí đốt tự nhiên, nhiên liệu chiết xuất từ sinh khối và rác chẳng hạn như lốp xe, bùn nước thải và rác thải rắn đô thị. Các nhiên liệu tạo ra ít carbon hơn này có thể giảm khí thải nói chung của ngành xi măng việt nam 18-24 phần trăm từ mức của năm 2006 vào năm 2050.

Một cách khác, các biện pháp hiệu quả có thể giảm nhu cầu nhiên liệu bằng cách hướng tới bản thân quy trình sản xuất (chẳng hạn như chuyển từ các lò nung ướt không hiệu quả sang các lò nung khô) hoặc thông qua các cải tiến kỹ thuật và cơ khí (chẳng hạn như bảo trì phòng ngừa để sửa chữa những chỗ rò rỉ). Trong khi một số chuyên gia ước tính rằng những cải tiến hiệu quả về năng lượng có thể đạt được việc giảm khí thải tới 40 phần trăm, một số phần tích ngành cho thấy rằng các nhà sản xuất có thể đã khai thác cạn kiệt tiềm năng này. Nếu không có thêm những biện pháp khuyến khích về tài chính (chẳng hạn như trợ cấp hoặc đánh thuế carbon), thì rất khó có thể có những đột phá mới.

Giảm khí thải từ quá trình canxi hóa đồng nghĩa với việc tìm kiếm một loại vật liệu khác với đấ vôi. Xi măng hỗn hợp thay thế một phần clinke từ đá vôi bằng những nguyên liệu khác, chủ yếu là than tro bay và xỉ lò cao. Xi măng hỗn hợp có thể giảm khí thải CO2 tới 20 phần trăm, nhưng việc sử dụng phổ biến xi măng hỗn hợp lại bị giới hạn bởi những quy định khác về môi trường (những chất thay thế này có thể chứa các kim loại nặng độc hại); tính sẵn có hạn chế của nguyên liệu thay thế; và một số điều cấm của luật xây dựng (xi măng hỗn hợp có thể mất thời gian lâu hơn để có chỗ đứng).

Cuối cùng, khí thải CO2 có thể giữ lại sau khi chúng được tạo ra thông qua hệ thống thu giữ và cất trữ carbon (CCS). Ngoài CCS truyền thống, hiện đã được sử dụng trong một số nhà máy điện, các nhà sản xuất bê tông có thể thực sự sử dụng sản phẩm của chính họ là một bể chứa CO2. Thông qua quá trình bão hòa cacbonic tăng tốc, CO2 thâm nhập vào bê tông và phản ứng với canxi hydroxit khi gặp nước để tạo thành canxi carbonat; kết quả là việc thu giữ CO2 ổn định, dài hạn. Là một công nghệ để giảm nhẹ, có thể đạt được quá trình bão hòa carbonat tăng tốc bằng cách phơi bê tông trộn tươi để thải các chất khí có nồng độ CO2 cao.

Đề xuất phương án xử lý bụi xi măng

Để sử dụng hợp lý các thiết bị lọc bụi cần cân nhắc đến các yếu tố: Kích thước hạt bụi, tiêu chuẩn xả thải, nhiệt độ của dòng khí thải, điều kiện vận hành, nồng độ ban đầu,…Nên việc lựa chọn thiết bị và công nghệ chủ yếu được xác định theo hướng dẫn sau:

Buồng lắng:

Dùng trong trường hợp bụi thô

Kích thước lớn, Hạt có kích thước trên 50µm chiếm tỉ lệ cao.

Buồng lắng dùng để lọc thô trước khi tiếp tục sử dụng các thiết bị khác.

Cyclone:

Dùng trong các trường hợp bụi thô có nồng độ cao (>20mg/m3 )

không đòi hỏi hiệu quả lọc cao

Túi vải:

Cần hiệu quả lọc tương đối cao

Cần thu bụi khô

Lưu lượng khí thải cần lọc không quá lớn

Nhiệt độ khí thải không quá cao

Thiết bị lọc bụi tĩnh điện:

Khi cần lọc bụi tinh

Đòi hỏi hiệu quả rất cao

Lưu lượng khí thải cần lọc rất lớn

Cần thu hồi bụi có giá trị

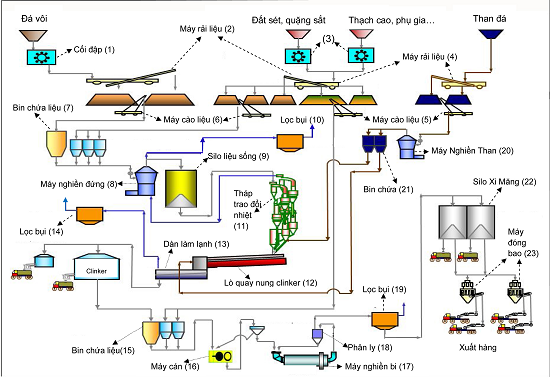

Thuyết minh sơ đồ công nghệ xử lý bụi xi măng

Bụi xi măng phát sinh trong quá trình sản xuất ở các nhà máy xi măng được thu gom bằng chụp hút đặt trên các thiết bị và được dẫn bằng đường ống dẫn vào thiết bị cyclone. Không khí lẫn bụi đi vào thiết bị cyclone theo phương tiếp tuyến với ống trụ của cyclone và chuyển động xoáy tròn đi xuống phía dưới, khi gặp phểu, dòng khí bị đẩy ngược lên chuyển động xoáy trong ống trụ, các hạt bụi dưới tác dụng của lực ly tâm sẽ va vào thành dẫn đến mất quán tính và rơi xuống dưới phễu thu bụi của cyclone.

Dòng khí sau khi ra khỏi thiết bị cyclone sẽ được dẫn vào thiết bị lọc bụi túi vải, đầu tiên các hạt bụi lớn hơn các khe giữa các sợi vải sẽ được giữ lại trên bề mặt, các hạt nhỏ hơn bám dính trên bề mặt sợi vật liệu lọc do va chạm, dưới tác dụng của lực hấp dẫn và lực hút tĩnh điện, dần dần lớp bụi thu được dày lên tạo thành lớp màng trợ lọc và lớp này có thể giữ được hầu hết các hạt bụi có kích thước rất nhỏ. Sau một thời gian lớp bụi sẽ rất dày làm sức cản của màng quá lớn, ta phải ngưng và tiến hành loại bỏ lớp bụi bám trên mặt vải, dòng khí sau khi qua thiết bị lọc túi vải được dẫn qua ống khói và thoát ra ngoài.

Ưu điểm của sơ đồ công nghệ xử lý bụi xi măng

Công nghệ phù hợp với đặc điểm tính chất của nguồn thải.

Chi phí thi công, chi phí vật tư thiết bị rẻ

Chi phí vận hành thấp

Chi phí bảo dưỡng thấp

Thu hồi được bụi ở dạng khô nên có khả năng tái sử dụng

Hiệu quả lọc bụi tương đối cao

Thiết bị chịu được nhiệt độ cao, chịu ăn mòn

Dễ dàng chế tạo thi công

Mẫu mã thiết bị nhiều, có sẵn nhiều mẫu để lựa chọn trên thị trường

Không có phần chuyển động

Tốn ít diện tích để xây dựng

Hoạt động ổn định

Thời gian sử dụng dài.